Posjet AMD-u u Dresdenu

Datum objave 19.03.2006 - Denis Arunović

Uvod i putovanje

Naše prijevozno sredstvo na pisti aerodroma Pleso

Nakon otprilike pola sata, ponovo smo se našli u malenom mlažnjaku čije je odredište ovaj put bio Dresden. Za razliku od leta do Münchena, let Dresdena nije bio toliko ugodan za živce autora ovih redaka budući da je u Dresdenu padao snijeg i vidljivost je bila vrlo niska. Rezultat ovakvih vremenskih prilika je sletanje na bazi podataka koji su pilotu davali isključivo instrumenti. Vjerujte da je prilično negodno znati da unutar par minuta zrakoplov treba sletjeti, a jedino što se kroz prozor vidi je gusta bjelina. S druge strane, vjerujemo da pilota niska vidljivost nije nimalo zabrinjavala (navodno je prilično česta za Dresdenski aerodrom) pa smo uskoro ponovo dobili priliku zagrliti majčicu Zemlju.

Pogled iz zraka na neki njemački grad

Dresden je za vrijeme hladnog rata bio dio istočno bloka kao jedan od gradova DR Njemačke. Čak i sada, nakon toliko vremena, utjecaj komunizma (uvjetno rečeno…bolje reći sovjetskog utjecaja) jasno je vidljiv. U gradu je moguće vidjeti mnogo monolitnih zgrada tzv. spavaonica koje su tako česte građene u socijalističkim/komunističkim državama. Još jedna stvar koja nas je podsjetila na stanje u ovom gradu prije skoro dva desetljeća jesu tramvaji. Naime, uz moderne niskopodne tramvaje još uvijek moguće vidjeti stare češke (pretpostavljamo da jesu češki) trbušaste modele koji su još uvijek česti na zagrebačkim ulicama.

Uz ostavštinu doba hladnog rata, grad je prepun starijih spomenika i građevina. Stara gradska jezgra danas doživljava turistički boom, premda još uvijek nije obnovljena do te mjere kakvu bismo očekivali od Njemaca. Večernju šetnju ulicama stare Dresdenske jezgre autor ovih redaka doživio je dosta spookie (neki bi rekli i romantično). Kombinacija puste ulice, snijega i zlokobnih monumentalnih građevina stvorila je scenu kao iz kakvog filma ili priče o vampirima. Graktanje vrana na nebu iznad je samo bila završna kap u cijelom ugođaju.

Ulaz u Dresdenski Hilton smješten u staroj gradskoj jezgri

S druge strane, ono što nas je vratilo u stvarnost bila je potraga za restoranom. Od šest grupica ljudi kojima smo prišli kako bi se raspitali o lokaciji restorana u kojem je bila dogovorena večera, samo smo u dva slučaja uspjeli naletiti na stanovnike Dresdena, sve ostalo su bili turisti (posebno mnogo ima Japanaca).

Prije nego što se bacimo na pregled posjeta samom FAB-u, moramo spomenuti još jednu zgodu. Naime, AMD je za novinare osigurao smještaj u Dresdensko hotelu Hilton. Ono što je zanimljivo u cijeloj stvari je cijena pristupa Internetu. Da, cijeli je hotel pokriven WLAN-om, ali cijena pristupa nije uključena u cijenu hotelske sobe. Dakako, pristup je moguće kupiti online, no cijena je enormna – 11 eura za dvosatni pristup s limitom od 150MB ili 22 eura za cijelodnevni pristup s ograničenjem na 400MB (postoji i cijena za cijeli tjedan, no zaboravili smo točne specifikacije).

Fab 36

Sve skupa AMD u svojem pogonu u Dresdenu upošljava oko 2.500 ljudi, a računa se da su AMD-ove aktivnosti u ovoj regiji generirale još oko 3.800 radnih mjesta. Sve u svemu, jako dobro ako uzmemo u obzir da je Dresden prije pada "željezne zavjese" bio dio DR Njemačke i da je u regiji nezaposlenost dosta veliki problem.

Vaš reporter ispred AMD-ovog postrojenja u Dresdenu

Nakon ulaska u predvorje ovog divovskog postrojenja, svi novinari su morali predati kamere curama s "recepcije". Dakako, ne samo prave digitalne kamere već i sve ostale uređaje s kojima smo mogli nešto uslikati – mobitele, PDA-ove i slično. Oni koji su imali diktafone prošli su mnogo bolje budući da njih nisu morali ostaviti u predvorju zgrade. Prije nego što smo ostavili naš fotić, fotografirali smo što smo stigli, a to, kao što ćete vidjeti, nije ništa mnogo niti osobito.

Ferrarijev bolid izložen u predvorju AMD-ovog postrojenja

Kao što se moglo i pretpostaviti, AMD svoj sponzorski ugovor s Ferrarijevim Formula 1 timom rabi gdje god stigne. Otud i lažnjak Ferrarijevog bolida u prirodnoj veličini koji je smješten u predvorju AMD-ovog Faba.

Detalj izloga smještenog u predvorju u kojem su prikazani AMD-ovi proizvodi

Mnogo zanimljivi od crvenog bolida nam se učinio ormarić s izloženim proizvodima koji potječu iz ovog postrojenja. U staklenom ormariću su prikazani gotovo svi moderniji AMD-ovi procesori, uključujući klonove Intelovih 486-ica kao i famozni "klon" Pentiuma koji je radio na taktu od 133 MHz.

Silicijski ingot iz kojeg se pomoću dijamantne pile dobijaju waferi

Na najnižoj polici se mogao vidjeti i silicijski ingot od kojeg se pripremaju waferi. Radi se o uniformnoj strukturi načinjenoj od pročišćenog silicija koja je nastala laganim namatanjem rastopljenog silicija pod tlakom oko takozvanog silicijskog "sjemena" koje osigurava orijentaciju za sve ostale molekule silicija. Nakon što ingot "naraste", reže se pomoću dijamantne pile te obrađuje i rafinira pomoću raznih procesa. Nakon brojnih testiranja samo mali broja narezanih ploča odnosno wafera dolazi do krajnjih proizvođača integriranih sklopova kao što je AMD.

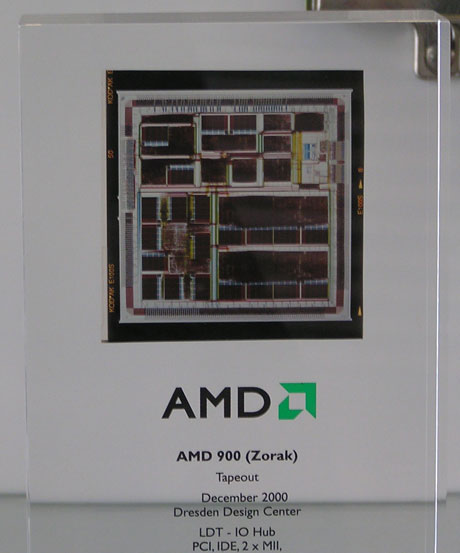

Litografska maska za jedan od AMD-ovih čipova

Još jedan zanimljiv izložak je litografska maska s kojom se na wafere "oslikavaju" integrirani sklopovi. Dakako, za svaki se pojedini tip čipa rabi nekoliko različitih maski pomoću kojih je moguće dobiti vrlo složene strukture na površini wafera. Kroz maske se propušta ultra ljubičasta svijetlost valjne duljine 193 nanometra koja reagira s kemijskim premazom na površini wafera.

Više o Fabu 36 i posjet MALabu

Pogon u Dresdenu se inače općenito može podijeliti na Fab 36 (na slici gore lijevo, zelena zgrada), R&D (Research & Development) lab (izdužena zgrada direktno ispod Faba 36) te Fab 30 (velika zgrada sa zelenim obrubom u samoj sredini fotografije).

AMD-ovo postrojenje u Dresdenu

Nama novinarima su pustili da "prismrdimo" u APM lab te u MALab odnosno Material Analysis Lab. Kao što smo napomenuli, digitalce nismo smjeli nositi sa sobom, tako da ćemo naš posjet ovim labaratorijima morati ilustrirati sa službenim AMD-ovim fotografijama odnosno fotografijama iz nezavisnih izvora. Valja napomenuti kako je sasvim razmuljivo zašto nas nisu pustili nigdje drugdje budući da za same proizvodne pogone vrijedi cleanroom standard 100 – dopuštena razina nečistoće je maksimalno 100 čestica po kubičnom metru prostora. Uz to, primjetili smo da u izvan AMD-ovog postrojenja, tik do zgrade postoji odvojeno područje za pušenje cigareta. Za pušače postoji dodatno ograničenje. Prije ulaska u "čistu" sobu mora proći minimalno 2 sata od zadnje konzumirane cigarete.

Dual Beam FIB sličan onom koji se rabi za analizu wafera i procesora u MALabu

Kao što smo napomenuli, MALab je skraćenica od Material Analysis Lab odnosno labaratorij za analizu materijala. MALab osigurava analitičke usluge za Fab 30 i Fab 36 što se u osnovi svodi na nekoliko procesa:

- Karakterizacija procesa s tehnikama fizičke analize

- Analiza složenih fizičkih problema na proizvodima

- Karakterizacija materijala

- Podrška pri kvalifikaciji novih tehnologija

- Podrška R&D odjelu i projektima

Valja napomenuti kako prohod MALabom nije trajao dugo, otprilike 45 minuta, pa smo imali mogućnost samo usputno pogledati što se sve tamo događa. Općenito, imali smo prilike pogledati par instrumenata koji se rabe u ovom labosu za analizu materijala. Prvi od njih bio je Dual Beam FIB (Focused Ion Beam). Ovaj uređaje kombinacija standardnog FIB uređaja s TEM (Transsmision Electron Microscope) uređajem, a rezultat je koristan hibrid koji omogućava modifikaciju i analizu uzorka materijala bez da se on tijekom procesa vadi iz analitičke komore. FIB je zapravo vrlo sličan elektronskom mikroskopu, no FIB umjesto elektrona rabi ione galija.

Za razliku od elektronskog mikroskopa, FIB je sam po sebi destruktivan po uzorak koji se analizira. S druge strane, zbog izuzetno visoke preciznosti, FIB se rabi kao alat za mikro obradu materijala na mikrometarskoj i nanometarskoj skali odnosno rezoluciji. Također je moguće raditi depoziciju materijala na specifična mjesta. Sve ovo čini FIB vrlo korisnim uređajem u poluvodičkoj industriji budući da može pripremiti vrlo fine uzorke za analizu s TEM-om, ali i modificirati postojeće integrirane sklopove preciznim prekidanjem ili stvaranjem vodova između elemenata.

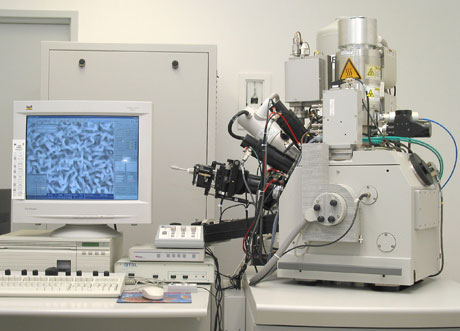

Prikaz SEM-a sličnog onom kojeg smo vidjeli u AMD-u

Sljedeća "stanica" bio je SEM odnosno Scanning Electron Microscope. SEM je tip elektronskog mikroskopa koji se rabi za analizu nešto većih uzoraka, a posebno je koristan pri indentificiranju lokacije fizičkih nepravilnosti na površini većeg uzorka budući da radi svojevrsne 3D fotografije. Nakon što se pomoću SEM-a otkrije mjesto nepravilnosti, daljnja analiza se vrši s preciznijim Dual Beam FIB-om.

XPS uređaj sličan onom iz Faba 30/36

Zadnji uređaj koji smo imali prilike vidjeti prije nego što smo završili prohod kroz MALab je fotoelektronski spektroskop baziran na X-zrakama (nadamo se da je prijevod dobar, u originalu je "X-ray photoelectron spectroscopy" tool) odnosno ESCA – Electron Spectroscopy for Chemical Analysis. Svrha ovog instrumenta je analiza kemijskog sastava i električnog stanja uzorka uz pomoć X zračenja. S ovim je instrumentom moguće vrlo precizno odrediti kemijski sastav uzorka te lokaciju pojedinih elemenata unutar uzorka na relativno malenoj dubini, otprilike 5 nanometara.

Žao nam je što nismo mogli vidjeti i druge instrumente koje AMD rabi u svom MALabu, ali prohod kroz lab je bio relativno kratak, bez sumnje zato što smo ga posjetili tijekom radnog dana, dok su svi radili na svojim projektima.

APM lab

APM je u osnovi "inteligentni" sustav koji nadzire, analizira i upravlja proizvodnim procesom od njegovog početka do kraja, a povezuje stotine alata koji čine postrojenje. APM prati stanje pojedinih wafera pomoću podataka dobivenih iz svakog pojedinog alata, a sposoban ih analizirati i uspoređivati te prema njima odrediti daljnji tijek obrade svakog wafera. Ovako automatiziran i efikasan sistem proizvodnje (koji, uzgred rečeno, postoji od 1985 godine, a trenutno nosi oznaku 3.0) omogućava AMD-u da paralelno s produkcijskim waferima u istom lancu ima i wafere na kojima se testiraju nove tehnologije.

FOSB s 25 wafera prije stavljanja u uređaj za sortiranje

Automatizirani sistem za prijenos wafera kroz cijelo postrojenje nosi ime AMHS odnosno Automated Material Handling System, a AMD ga je nabavio od tvrtke Muratec. Zanimljivo je da se radi o standardnom modelu kojeg su u AMD-u samo malo doradili i isprogramirali ga za svoje potrebe.

Uređaj za sortiranje wafera

Sirovi se waferi isporučuju zapakirani u kutije pod imenom FOSB odnosno Front Opening Shipping Box (u kojoj je dvadesetpet 300-milimetarskih wafera). Nakon toga se FOSB stavlja u uređaj za sortiranje wafera koji testira svaki pojedini wafer, označava ga i slaže u FOUP (Front Opening Unified Pod) – kutiju koja služi za transport wafera kroz postrojenje AMHS-om.

Prije nego što se waferi sortiraju, dopušta se da dođu u kontakt sa zrakom iz prostorije. Naime, prostorija za sortiranje wafera podliježe standardu čistoće I, što znači da u zraku dopuštena samo jedna čestica po kubičnom metru. U ostalim dijelovima postrojenja, izvan samih uređaja, vlada standard 100 – dakle dopušteno je 100 čestica po kubičnom metru. S druge strane, unutar svakog stroja je i dalje mikro-klima koja odgovara standardu čistoće I tako da waferi nisu kontaminirani.

AMHS u pogonu

Zanimljivo je da se waferima unutar alata rukuje pomoću nove i bolje metode pod imenom Edge Grip Technology. Robotska ruka unutar alata fiksira na par mjesta rubove wafera, što osigurava osjetno manju kontaminaciju wafera u odnosu na standardnu metodu kod koje se waferom rukuje uz pomoć vakumske sisaljke koja dolazi u kontakt s njegovom donjom stranom.

"Čiste" prostorije unutar Faba 36

Nakon što je FOUP napunjen s waferima, tehničar ga odnosi do svojevrsnog ormara za FOUP-ove, stockera. Radi se automatiziranoj polici koja može uskladištiti oko 200 FOUP-ova, a povezana je s AMHS-om. Odavde se FOUP-ovi šalju raznim alatima pomoću kojih se waferi obrađuju i na njima se stvaraju procesori.

Prezentacije

Prvu prezentaciju o proizvodnim tehnologijama održao je doktor Karsten Wieczorek, jedan od vodećih AMD-ovih znanstvenika. Fokus je bio na AMD-ovoj implementaciji SOI tehnologije na koju su jako ponosni budući da je implementacija SOI-a, prema njegovim riječima, mnogo teža nego smanjivanje proizvodnog procesa u kombinaciji sa standardnim, tzv. bulk, silicijem. Rezultat implementacija tehnologije SOI (Silicon On Insulator) u osnovi se dobijaju brži i energetski efikasniji tranzistori, a zbog smanjenja parazitskih kapaciteta i same prirode tehnologije (silicij položen na izolator), tranzistore je moguće gušće grupirati.

Malo se pričalo i o high-k materijalima kao i tehnologiji dual-stress liners koju je AMD u suradnji s IBM-om predstavio prije dvije godine. High-k materijale, koji bi trebali zamijeniti silicij-dioksid kao dielektrik unutar tranzistora, AMD intezivno istražuje, ali tvrdi da ih još uvijek nije potrebno rabiti pri proizvodnji procesora. Koliko smo uspjeli shvatiti, dotični će postati opcija tek pri 45-nanometarskom ili manjem proizvodnom procesu, što je, dakako, daleka budućnost (barem u kontekstu tehnologije polu-vodiča).

Dual-stress liners AMD prema informacijama dostupnim sa službenih stranica koristi u postojećim proizvodima novije generacije, no direktnu potvrdu ovog navoda od našeg predavača nismo dobili. S obzirom na fleksibilnost APM-a, logično je zaključiti da se ova tehnologija rabi samo na proizvodima visoke klase kao što je npr. serija Athlona 64 FX. Valja napomenuti kako Dual Stress Liners nije jednak Intelovom rastegnutom siliciju. Osim što je AMD-ova tehnologija kompatibilna sa SOI proizvodnim procesom, primjenjiva je i na P i N tip tranzistora s jednakim beneficijalnim efektom.

Nakon visoko-tehničke prezentacije doktora Wieczoreka, na red je došla prezentacija proizvoda koju je održao Pierre Bruinswick. Ruku na srce, iz ove prezentacije nismo saznali stvarno ništa novo, osim što nam je pojašnjena AMD-ova incijativa pod imenom AMD LIVE!. Za razliku od Intelovog rješenja VIIV koje se orijentira na hardver i određene nove usluge (u osnovi kupovanje multimedijalnih sadržaja online), cilj AMD-ove inicijative je povezivanje različitih kućnih uređaja radi lakog pristupanja multimedijalnim sadržajima. Koliko smo uspjeli shvatiti, računalo bi trebalo biti centar kućne mreže, a trebalo bi servirati sadržaje ostalim uređajima kao što su konzole, prenosivi multimedijalni playeri, set-top boxovi i slično.

Nekakavih konkretnih novosti o nadolazećim procesorima za Socket AM2 nismo imali prilike čuti, a ništa bolje nismo prošli niti s pitanjima o dvojezgrenim procesorima za mobilna računala. Više smo novosti i informacija trebali dobiti na CeBIT-u, ali niti tamo od AMD-a nismo saznali mnogo više nego tijekom posjeta Dresdenu.

Sve u svemu, posjet AMD-ovom postrojenju u Dresdenu bio je vrlo zanimljivo iskustvo, no nadali smo se da ćemo dobiti više informacija. Ono čemu se nadamo je posjet istom postrojenju kada se AMD prebaci na 65-nanometarski proizvodni proces, ali za to treba pričekati drugu polovicu ove godine.